Rolle Industrieller Hardware: Umfassender Leitfaden 2024

Mst. Stefan Primus

Über 80 Prozent aller Industrieausfälle lassen sich auf fehlerhafte Hardware zurückführen. Wer in der Produktion tätig ist, weiß: Zuverlässige industrielle Hardware entscheidet über Erfolg oder Stillstand ganzer Fertigungsprozesse. Von präzise gefertigten Verbindungselementen bis hin zu komplexen Systemlösungen – die richtige Wahl und Qualität der Hardware sichern Stabilität, Effizienz und Zukunftsfähigkeit. Hier erfahren Sie, wie industrielle Hardware als Fundament moderner Technik überzeugt und worauf es beim Einsatz wirklich ankommt.

Inhaltsverzeichnis

- Definition und grundlegende Bedeutung industrieller Hardware

- Verschiedene Arten und Systemlösungen im Vergleich

- Wichtige Eigenschaften und technische Standards

- Zentrale Einsatzbereiche in Industrie und Maschinenbau

- Anforderungen, Pflichten und rechtliche Vorgaben

- Risiken, Kosten und Fehlerquellen im Einsatz

Wichtige Erkenntnisse

| Punkt | Details |

|---|---|

| Strukturelle Integrität | Industrielle Hardware gewährleistet die mechanische Stabilität und Präzision von Produktionsanlagen. |

| Modularität und Anpassungsfähigkeit | Flexible und modulare Systemlösungen ermöglichen die Anpassung an verschiedene technische Anforderungen. |

| Technische Standards | Einhaltung von technischen Standards ist entscheidend für die Interoperabilität und Effizienz industrieller Systeme. |

| Risikomanagement | Proaktive Risikobewertungen und strategische Wartungsansätze sind notwendig, um technische Fehler und wirtschaftliche Ineffizienzen zu minimieren. |

Definition und grundlegende Bedeutung industrieller Hardware

Industrielle Hardware bildet das physische Rückgrat technischer Systeme und Produktionsprozesse. Sie umfasst alle materiellen Komponenten, die in der industriellen Fertigung, Automatisierung und Maschinenkonstruktion verwendet werden. Industrielle Hardware ist mehr als nur ein simples Bauteil - sie repräsentiert die strukturelle und funktionale Grundlage technischer Infrastrukturen.

Nach der Definition von IBM sind Hardwarekomponenten die physischen Elemente, die direkt mit mechanischen, elektrischen oder elektronischen Systemen interagieren. Im industriellen Kontext bedeutet dies Komponenten wie Metallprofile, Verbindungselemente, Scharniere, Nutmuttern und andere präzise gefertigte Verbindungstechniken. Diese Bauteile ermöglichen nicht nur die Konstruktion komplexer Maschinen, sondern gewährleisten auch deren Stabilität, Präzision und Funktionalität.

Die Bedeutung industrieller Hardware lässt sich in mehreren Kernaspekten zusammenfassen:

- Strukturelle Integrität: Sicherstellung der mechanischen Stabilität von Industrieanlagen

- Präzisionsverbindungen: Ermöglichung exakter Verbindungen zwischen verschiedenen Komponenten

- Modularität: Flexible Anpassungsfähigkeit an unterschiedliche technische Anforderungen

- Langlebigkeit: Widerstandsfähigkeit gegen extreme Belastungen und Umgebungsbedingungen

Als Delst betont, sind Hardwarekomponenten mehr als passive Bauteile - sie sind aktive Träger technologischer Funktionalität. In modernen Industriesystemen müssen Hardwarekomponenten nicht nur mechanisch robust, sondern auch intelligent und anpassungsfähig sein. Sie bilden die physische Grundlage für Innovationen in Bereichen wie Maschinenbau, Automatisierung und Industriedesign.

Die Qualität und Präzision industrieller Hardware entscheidet letztendlich über die Leistungsfähigkeit und Zuverlässigkeit technischer Systeme.

Professionelle Unternehmen investieren daher gezielt in hochwertige Hardwarekomponenten, die höchsten technischen Ansprüchen genügen.

Professionelle Unternehmen investieren daher gezielt in hochwertige Hardwarekomponenten, die höchsten technischen Ansprüchen genügen.

Verschiedene Arten und Systemlösungen im Vergleich

Die industrielle Hardware umfasst eine breite Palette von Systemlösungen, die sich durch ihre spezifischen Eigenschaften und Einsatzbereiche unterscheiden. Systemlösungen werden dabei nach ihrer Funktionalität, Komplexität und Anwendungsdomäne klassifiziert. Laut Keding Direct variieren Hardwarelösungen erheblich je nach technologischem Kontext und Branchenanforderungen.

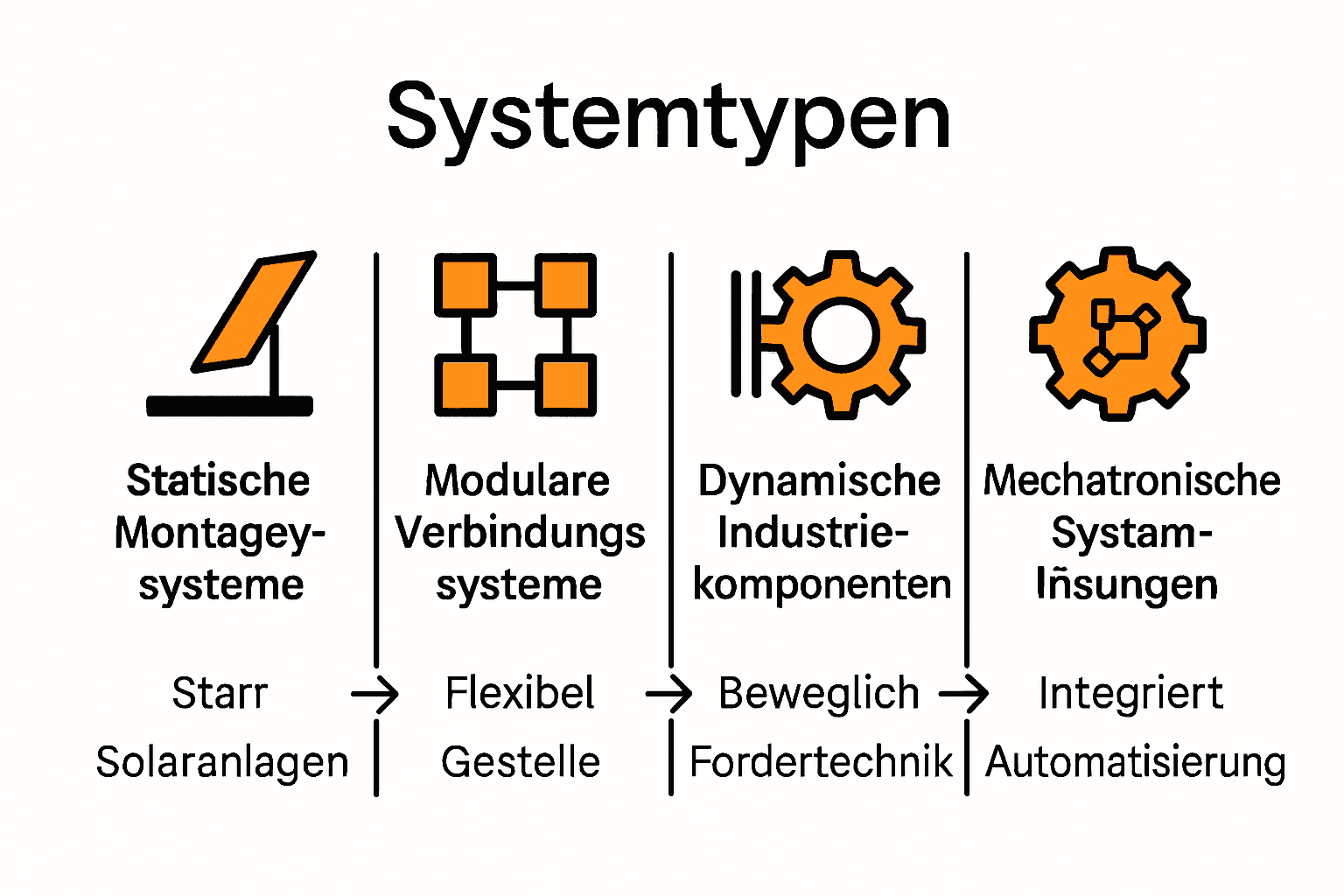

Nach Novotec lassen sich industrielle Hardwarelösungen in folgende Hauptkategorien einteilen:

- Statische Montagesysteme: Starre Konstruktionen für statische Anwendungen

- Modulare Verbindungssysteme: Flexible Komponenten mit hoher Anpassungsfähigkeit

- Dynamische Industriekomponenten: Bewegliche Elemente für komplexe Maschinenarchitekturen

- Mechatronische Systemlösungen: Intelligente Hardware mit integrierter Steuerungstechnologie

Bei der Auswahl der richtigen Systemlösung spielen mehrere Kriterien eine entscheidende Rolle. Neben der grundlegenden technischen Funktionalität müssen Unternehmen auch Aspekte wie Skalierbarkeit, Kompatibilität und Langzeitperformance berücksichtigen. Montagesysteme im Vergleich – Dach, Fassaden und Freiflächenanlagen zeigen exemplarisch, wie komplex die Auswahl geeigneter Hardwarelösungen sein kann.

Die Komplexität moderner Systemlösungen erfordert eine ganzheitliche Betrachtungsweise. Ingenieure und technische Entscheider müssen nicht nur die einzelnen Hardwarekomponenten verstehen, sondern auch deren Zusammenspiel im Gesamtsystem. Entscheidend sind Kriterien wie Präzision, Robustheit, Adaptionsfähigkeit und Wirtschaftlichkeit. Nur durch eine systematische Analyse können Unternehmen die optimal passende Hardwarelösung für ihre spezifischen Anforderungen identifizieren.

Hier ist eine Übersicht der wichtigsten Arten industrieller Hardwaresysteme im Vergleich:

| Systemtyp | Eigenschaften | Typische Anwendungen |

|---|---|---|

| Statische Montagesysteme | Starr Hohe Stabilität |

Konstruktion Feste Installationen |

| Modulare Verbindungssysteme | Flexibel Leicht erweiterbar |

Anlagenbau Individuelle Anpassungen |

| Dynamische Industriekomponenten | Beweglich Geeignet für Rotation |

Maschinen mit beweglichen Teilen |

| Mechatronische Systemlösungen | Intelligente Steuerung Automatisiert |

Robotik Flexible Fertigungsstraßen |

Wichtige Eigenschaften und technische Standards

Industrielle Hardware definiert sich durch eine Reihe von kritischen Eigenschaften und technischen Standards, die ihre Leistungsfähigkeit und Zuverlässigkeit bestimmen. Technische Standards bilden dabei das Fundament für Kompatibilität, Sicherheit und Effizienz in komplexen industriellen Systemen. Exor International betont die entscheidende Rolle von standardisierten Hardwarelösungen für moderne Industrieanwendungen.

Nach Digi International lassen sich die wichtigsten Eigenschaften industrieller Hardware in folgende Kernbereiche unterteilen:

- Robustheit: Widerstandsfähigkeit gegen extreme Umgebungsbedingungen

- Skalierbarkeit: Flexible Anpassungsfähigkeit an unterschiedliche Systemanforderungen

- Echtzeitfähigkeit: Präzise und verzögerungsfreie Datenverarbeitung

- Energieeffizienz: Optimierte Leistungsaufnahme und Ressourcennutzung

Bei der Auswahl industrieller Hardwarekomponenten spielen technische Standards wie IP-Schutzklassen, Temperaturtoleranz und Kommunikationsprotokolle eine entscheidende Rolle. Aluminiumprofile: Verschiedene Typen und ihre Einsatzbereiche im Maschinenbau verdeutlicht exemplarisch, wie spezifische Materialeigenschaften und Konstruktionsstandards die Leistungsfähigkeit von Hardwarekomponenten beeinflussen.

Die Komplexität moderner Industriesysteme erfordert eine ganzheitliche Betrachtung technischer Standards. Unternehmen müssen nicht nur einzelne Hardwarekomponenten, sondern deren Zusammenspiel und Interoperabilität bewerten. Entscheidend sind Kriterien wie Normkonformität, Zukunftssicherheit und Kompatibilität mit bestehenden Systemarchitekturen. Nur durch eine systematische Analyse können Unternehmen Hardwarelösungen implementieren, die höchsten technischen und wirtschaftlichen Anforderungen gerecht werden.

Zentrale Einsatzbereiche in Industrie und Maschinenbau

Industrielle Hardware durchdringt heute nahezu alle Bereiche des modernen Maschinenbaus und industrieller Produktion. Einsatzbereiche reichen von hochautomatisierten Fertigungsstraßen bis hin zu komplexen Steuerungssystemen in verschiedensten Industriezweigen. Exor International unterstreicht die zunehmende Bedeutung von Edge-Computing-Hardware für innovative Industrielösungen.

Nach Digi International lassen sich zentrale Einsatzbereiche industrieller Hardware in folgende Kernbereiche klassifizieren:

- Produktionsautomatisierung: Steuerung und Optimierung von Fertigungsprozessen

- Maschinelle Überwachungssysteme: Echtzeitanalyse und Zustandsüberwachung

- Robotik und Automation: Präzise Steuerung von Industrierobotern

- Energiemanagement: Effiziente Ressourcennutzung und Verbrauchssteuerung

Eck-, T- und Kreuzverbinder aus Aluminium zeigen exemplarisch, wie spezifische Hardwarekomponenten die Flexibilität und Leistungsfähigkeit industrieller Systeme entscheidend verbessern können.

Die Komplexität moderner Industrieanwendungen erfordert hochflexible und intelligent vernetzte Hardwarelösungen. Unternehmen müssen Hardwarekomponenten nicht mehr isoliert, sondern als Teil eines ganzheitlichen, dynamischen Produktionssystems betrachten. Entscheidend sind Kriterien wie Interoperabilität, Skalierbarkeit und Anpassungsfähigkeit an sich ständig verändernde technologische Anforderungen.

Anforderungen, Pflichten und rechtliche Vorgaben

Die Nutzung industrieller Hardware unterliegt komplexen rechtlichen Rahmenbedingungen und spezifischen Anforderungen, die Unternehmen zwingend beachten müssen. Rechtliche Vorgaben variieren je nach Industriebranche und Einsatzbereich und definieren klare Compliance-Standards für Hardwaresysteme. BBZ EDV betont die Notwendigkeit umfassender rechtlicher Kenntnisse bei der Implementierung technischer Systeme.

Nach Keding Direct müssen Unternehmen folgende zentrale Anforderungsbereiche berücksichtigen:

- Technische Sicherheitsstandards: Einhaltung normierter Sicherheitsrichtlinien

- Datenschutzkonformität: Schutz sensibler Unternehmensdaten

- Umweltrechtliche Compliance: Einhaltung von Recycling- und Entsorgungsvorschriften

- Arbeitsschutzbestimmungen: Gewährleistung sicherer Arbeitsumgebungen

Automatikverbinder für optimale Verbindungstechnik verdeutlicht, wie spezifische Hardwarekomponenten gezielt rechtliche Anforderungen erfüllen können.

Die Komplexität rechtlicher Vorgaben erfordert eine proaktive und ganzheitliche Herangehensweise. Unternehmen müssen nicht nur einzelne Hardwarekomponenten, sondern deren gesamten Lebenszyklus rechtlich bewerten. Entscheidend sind transparente Dokumentationsprozesse, regelmäßige Compliance-Überprüfungen und die Implementierung systematischer Risikomanagementstrategien.

Risiken, Kosten und Fehlerquellen im Einsatz

Der Einsatz industrieller Hardware birgt komplexe Herausforderungen, die sorgfältige Analyse und proaktives Risikomanagement erfordern. Technische Risiken entstehen nicht nur durch Hardwarekomponenten selbst, sondern auch durch deren Interaktion und Implementierung. Exor International unterstreicht die Bedeutung eines ganzheitlichen Risikoansatzes bei industriellen Hardwarelösungen.

Nach Novotec lassen sich zentrale Fehlerquellen in folgende Kategorien unterteilen:

- Technische Kompatibilitätsprobleme: Schnittstellenkonflikte und Integrationsschwierigkeiten

- Verschleißrisiken: Vorzeitige Materialermüdung und Leistungsabfall

- Sicherheitslücken: Potenzielle Schwachstellen in Hardwaresystemen

- Wirtschaftliche Ineffizienzen: Versteckte Folgekosten durch suboptimale Hardwareauswahl

Die 5 größten Fehler bei der Montage von Photovoltaikanlagen verdeutlicht exemplarisch, wie systematische Fehleranalyse Risiken minimieren kann.

Die Komplexität industrieller Hardwaresysteme erfordert kontinuierliche Überwachung und präventive Wartungsstrategien. Unternehmen müssen nicht nur einzelne Komponenten, sondern das gesamte technische Ökosystem betrachten. Entscheidend sind transparente Risikobewertungen, regelmäßige Leistungsanalysen und flexible Anpassungsstrategien, die potenzielle Fehlerquellen frühzeitig identifizieren und minimieren.

Hochwertige Industrielle Hardware finden und Ihre Projekte erfolgreich realisieren

Die komplexen Anforderungen industrieller Hardware verlangen nach präzisen, robusten und zuverlässigen Komponenten die langfristig Stabilität und Funktionalität garantieren. Wenn Sie auf der Suche nach industriellen Aluminiumprofilen, Verbindungstechniken oder spezialisierten Scharniere sind die exakt auf Ihre Fertigungs- und Montageprozesse abgestimmt sind dann unterstützt Sie Spannwerk dabei Ihre technischen Herausforderungen effizient und nachhaltig zu meistern.

Nutzen Sie jetzt die Chance und profitieren Sie von hochwertigen Produkten die höchsten technischen Standards entsprechen. Entdecken Sie auf https://spannwerk.at ein umfangreiches Sortiment industrieller Hardware mit detaillierten Produktinformationen und attraktiven Angeboten. Steigen Sie ein in eine Welt voller Präzision und Qualität und bringen Sie Ihre industrielle Produktion auf das nächste Level.

Häufig gestellte Fragen

Was ist industrielle Hardware und welche Rolle spielt sie?

Industrielle Hardware umfasst alle physischen Komponenten, die in der industriellen Fertigung und Automatisierung eingesetzt werden. Sie bildet das physische Rückgrat technischer Systeme und sorgt für Stabilität, Präzision und Funktionalität der Maschinen.

Welche Arten von industrieller Hardware gibt es?

Es gibt verschiedene Arten von industrieller Hardware, darunter statische Montagesysteme, modulare Verbindungssysteme, dynamische Industriekomponenten und mechatronische Systemlösungen. Jede Art hat spezifische Eigenschaften und Einsatzbereiche.

Welche wichtigen Eigenschaften sollte industrielle Hardware aufweisen?

Die wichtigsten Eigenschaften industrieller Hardware sind Robustheit, Skalierbarkeit, Echtzeitfähigkeit und Energieeffizienz. Diese Kriterien sind entscheidend für die Leistungsfähigkeit und Zuverlässigkeit in industriellen Anwendungen.

Was sind die zentralen Einsatzbereiche industrieller Hardware?

Industrielle Hardware wird in verschiedenen Bereichen eingesetzt, darunter Produktionsautomatisierung, maschinelle Überwachungssysteme, Robotik und Energiemanagement. Sie verbessert die Effizienz und Flexibilität der industriellen Prozesse.

Empfehlung

- Zubehör-Guide: Welche Komponenten dürfen bei einer PV-Montage niemals – SPANNWERK.at

- Laufrolle Ø39 mm – kompatibel zu ASPI & passend für ASPB-Systeme – SPANNWERK.at

- Gleiter & Rollen für Aluminiumprofile kaufen – SPANNWERK.at

- Begriffe und Erklärungen rund um das Thema Aluminiumprofile – SPANNWERK.at

- Laser bei Serienfertigung: Kompletter Leitfaden 2024 – Laserdienstleistungen

- Laser im Maschinenbau: Alles Wissenswerte erklärt – Laserdienstleistungen