7 praxisnahe Tipps für industrielle Qualitätssicherung

Mst. Stefan PrimusOhne konsequente Qualitätssicherung verlieren Unternehmen oft das Vertrauen ihrer Kunden und riskieren teure Fehler. Gerade in der Industrie führen klare Standards und strukturierte Prozesse zu messbaren Erfolgen. Rund 80 Prozent der Betriebe erkennen einen direkten Zusammenhang zwischen Qualitätsmanagement und langfristigem Unternehmenserfolg. Wer versteht, wie verbindliche Standards, präzise Prüfverfahren und geschulte Teams zusammenspielen, baut nicht nur Qualität auf, sondern sichert sich entscheidende Wettbewerbsvorteile.

Inhaltsverzeichnis

- 1. Verbindliche Qualitätsstandards festlegen und kommunizieren

- 2. Mitarbeiter regelmäßig in Qualitätssicherung schulen

- 3. Geeignete Prüfverfahren und Messmittel einsetzen

- 4. Sorgfältige Dokumentation aller Qualitätskontrollen

- 5. Rückmeldeschleifen für kontinuierliche Verbesserungen nutzen

- 6. Lieferanten und Zulieferer in die Qualitätsstrategie einbinden

- 7. Moderne Technologien zur Qualitätssicherung integrieren

Kurze Zusammenfassung

| Takeaway | Erklärung |

|---|---|

| 1. Verbindliche Qualitätsstandards festlegen | Klare, messbare und verständliche Standards sind essenziell für Qualität und Vertrauen. |

| 2. Regelmäßige Schulungen für Mitarbeiter anbieten | Schulungen sind entscheidend, um die Qualität im Unternehmen zu sichern und die Mitarbeiter zu motivieren. |

| 3. Geeignete Prüfverfahren verwenden | Präzise Prüfverfahren und Messmittel garantieren die Qualität und Zuverlässigkeit der Produkte. |

| 4. Sorgfältige Dokumentation aller Qualitätskontrollen | Lückenlose Dokumentation sichert Transparenz und bildet die Grundlage für kontinuierliche Verbesserungen. |

| 5. Lieferanten in die Qualitätsstrategie einbeziehen | Die Integration der Lieferanten in Qualitätsprozesse ist entscheidend für den Erfolg und die Produktqualität. |

1. Verbindliche Qualitätsstandards festlegen und kommunizieren

Qualitätsstandards sind der Kompass jedes erfolgreichen industriellen Unternehmens. Sie definieren nicht nur klare Erwartungen, sondern schaffen auch Vertrauen bei Kunden und Partnern.

Die Deutsche Gesellschaft für Qualität betont, dass verbindliche Standards entscheidend sind, um Prozesse zu optimieren und Kundenvertrauen zu stärken. Qualitätsstandards müssen präzise, messbar und für alle Mitarbeiter verständlich sein.

Praktisch bedeutet dies, dass Sie einen strukturierten Ansatz verfolgen sollten:

- Entwickeln Sie eindeutige, schriftliche Qualitätsrichtlinien

- Definieren Sie konkrete Messparameter für Produktqualität

- Implementieren Sie regelmäßige Überprüfungsmechanismen

Am Beispiel der Automobilindustrie zeigt der Verband der Automobilindustrie, wie detailliert solche Standards sein können. Branchenspezifische Normen garantieren gleichbleibende Qualität über verschiedene Produktionslinien hinweg.

Wichtig ist auch die kontinuierliche Kommunikation. Standards müssen nicht nur existieren, sondern aktiv an alle Mitarbeiter kommuniziert und gelebt werden. Schulungen, Workshops und regelmäßige Erinnerungen helfen dabei, die Bedeutung der Qualitätsstandards zu verankern.

Als Ergebnis schaffen Sie ein Qualitätsbewusstsein, das Ihre gesamte Unternehmenskultur durchdringt und Ihre Wettbewerbsfähigkeit signifikant steigert.

2. Mitarbeiter regelmäßig in Qualitätssicherung schulen

Mitarbeiter sind das Herzstück jeder Qualitätssicherungsstrategie. Nur gut geschulte Teams können hochwertige Ergebnisse konsistent und zuverlässig produzieren.

Laut Deutsche Gesellschaft für Qualität sind systematische Schulungen entscheidend, um Qualitätsstandards unternehmensweit zu verankern. Kontinuierliche Weiterbildung ist kein Luxus, sondern eine strategische Notwendigkeit.

Ein effektives Schulungsprogramm sollte folgende Elemente beinhalten:

- Praxisnahe Workshops mit konkreten Fallbeispielen

- Technische Trainings zu aktuellen Qualitätssicherungsmethoden

- Interaktive Lernseminare mit Raum für Diskussion und Erfahrungsaustausch

Fraunhofer AISEC unterstreicht die Bedeutung regelmäßiger Weiterbildungen. Qualifikation ist ein dynamischer Prozess, der ständige Anpassung und Lernen erfordert.

Entscheidend ist nicht nur die Häufigkeit der Schulungen, sondern deren Qualität und Relevanz. Setzen Sie auf maßgeschneiderte Trainingskonzepte, die direkt auf die Bedürfnisse Ihrer Branche und Ihrer spezifischen Produktionsprozesse zugeschnitten sind.

Durch systematische und praxisorientierte Schulungen entwickeln Sie nicht nur die Fähigkeiten Ihrer Mitarbeiter, sondern stärken auch deren Motivation und Engagement für Qualitätsexzellenz.

3. Geeignete Prüfverfahren und Messmittel einsetzen

Präzision ist der Schlüssel zur Qualitätssicherung. Ohne geeignete Prüfverfahren und Messmittel bleiben Qualitätsansprüche nur theoretische Konzepte.

Deutsche Gesellschaft für Qualität unterstreicht, dass der Erfolg einer Qualitätsstrategie direkt von der Auswahl und Anwendung passender Prüfverfahren abhängt. Moderne Messmittel sind mehr als technische Geräte sie sind Garanten für Präzision und Zuverlässigkeit.

Wichtige Aspekte bei der Auswahl von Prüfverfahren umfassen:

- Höchste Messgenauigkeit

- Reproduzierbarkeit der Ergebnisse

- Kompatibilität mit spezifischen Produktionsprozessen

- Schnelle und effiziente Durchführbarkeit

Verband der Automobilindustrie zeigt in seinen Standards, wie branchenspezifische Prüfverfahren entwickelt werden. Jede Branche benötigt individuelle Messmethoden, die ihre speziellen Anforderungen erfüllen.

Praktische Empfehlungen für die Implementierung:

- Investieren Sie in hochwertige kalibrierfähige Messinstrumente

- Führen Sie regelmäßige Wartungen und Kalibrierungen durch

- Schulen Sie Mitarbeiter in der korrekten Handhabung

- Dokumentieren Sie alle Messergebnisse systematisch

Durch strategische Auswahl und konsequenten Einsatz von Prüfverfahren transformieren Sie Qualitätskontrolle von einer Notwendigkeit zu einem Wettbewerbsvorteil.

4. Sorgfältige Dokumentation aller Qualitätskontrollen

Dokumentation ist das Gedächtnis Ihrer Qualitätssicherung. Sie schafft Transparenz, Rückverfolgbarkeit und bildet die Grundlage für kontinuierliche Verbesserungsprozesse.

Deutsche Gesellschaft für Qualität betont, dass eine lückenlose Dokumentation weit mehr ist als eine administrative Pflichtübung. Jeder Qualitätsschritt muss nachvollziehbar und transparent sein.

Eine professionelle Qualitätsdokumentation sollte folgende Kernelemente umfassen:

- Zeitstempel aller Kontrollschritte

- Detaillierte Beschreibung der Prüfmethoden

- Namen der durchführenden Mitarbeiter

- Messresultate und Abweichungen

- Vorgenommene Korrekturmaßnahmen

Fraunhofer AISEC unterstreicht, dass eine umfassende Dokumentation entscheidend für die Sicherstellung von Qualitätsstandards ist. Digitale Dokumentationssysteme können hierbei erheblich die Effizienz steigern.

Praktische Tipps für eine effektive Qualitätsdokumentation:

- Nutzen Sie standardisierte digitale Dokumentationstools

- Definieren Sie klare Dokumentationsrichtlinien

- Schulen Sie Mitarbeiter in korrekter Dokumentationstechnik

- Implementieren Sie regelmäßige Dokumentationsaudits

Eine sorgfältige Dokumentation ist mehr als Beweisführung. Sie ist Ihr strategisches Werkzeug zur kontinuierlichen Qualitätsoptimierung.

5. Rückmeldeschleifen für kontinuierliche Verbesserungen nutzen

Qualitätssicherung ist ein dynamischer Prozess. Rückmeldeschleifen sind der Motor, der Ihre Prozesse kontinuierlich optimiert und weiterentwickelt.

Deutsche Gesellschaft für Qualität betont, dass effektive Feedbacksysteme entscheidend für Unternehmenserfolg sind. Rückmeldeschleifen transformieren Fehler in Lernchancen.

Eine strategische Rückmeldeschleife umfasst:

- Systematische Datenerhebung

- Offene Kommunikationskultur

- Konstruktive Fehleranalyse

- Konkrete Verbesserungsvorschläge

Fraunhofer AISEC demonstriert, wie Feedbackprozesse Qualitätsmanagement revolutionieren können. Jede Rückmeldung ist ein Werkzeug zur Prozessoptimierung.

In der Praxis bedeutet dies: Schaffen Sie Strukturen, die Mitarbeiter und Kunden ermutigen, Verbesserungsvorschläge zu teilen. Flexible Verbinder in Industrieprozessen zeigen beispielsweise, wie adaptive Systeme Effizienz steigern können.

Entscheidend ist eine Kultur der kontinuierlichen Reflexion und des offenen Austauschs. Rückmeldeschleifen sind mehr als ein Instrument sie sind die Grundlage für Innovation und Qualitätsexzellenz.

6. Lieferanten und Zulieferer in die Qualitätsstrategie einbinden

Qualität endet nicht an den Werkstoren Ihres Unternehmens. Eine erfolgreiche Qualitätsstrategie beginnt bereits bei der Auswahl und Einbindung der richtigen Lieferanten.

Verband der Automobilindustrie unterstreicht, dass die Qualität der Zulieferer direkt die Gesamtqualität des Endprodukts bestimmt. Lieferanten sind keine externen Dienstleister sondern strategische Partner.

Eine effektive Lieferanteneinbindung umfasst:

- Klare Qualitätsanforderungen kommunizieren

- Gemeinsame Qualitätsstandards entwickeln

- Regelmäßige Leistungsbewertungen durchführen

- Transparente Feedbackprozesse etablieren

Deutsche Gesellschaft für Qualität empfiehlt einen ganzheitlichen Ansatz. Vertrauen und Partnerschaft sind ebenso wichtig wie technische Spezifikationen.

Zuverlässige Lieferpartner sind Gold wert nicht nur in der Photovoltaikbranche, sondern in allen Industriezweigen. Investieren Sie Zeit in die Entwicklung stabiler Lieferantenbeziehungen.

Ein proaktiver Ansatz bedeutet mehr als Qualitätskontrolle. Er schafft eine Qualitätskultur, die Ihre gesamte Wertschöpfungskette durchdringt.

7. Moderne Technologien zur Qualitätssicherung integrieren

Technologische Innovation ist der Schlüssel zur Transformation industrieller Qualitätssicherung. Moderne Technologien ermöglichen Präzision, Effizienz und Vorsprung in einem hochkompetitiven Markt.

Deutsche Gesellschaft für Qualität unterstreicht, dass digitale Technologien Qualitätsprozesse fundamental verändern. Technologie ist nicht nur ein Werkzeug sondern ein strategischer Multiplikator.

Moderne Qualitätssicherungstechnologien umfassen:

- Künstliche Intelligenz für Mustererkennung

- Maschinelles Lernen zur Prozessoptimierung

- Echtzeitüberwachung durch Sensornetzwerke

- Predictive Maintenance Systeme

Fraunhofer AISEC demonstriert, wie fortschrittliche Technologien Qualitätsstandards revolutionieren. Technologische Integration bedeutet mehr als Anschaffung neue Werkzeuge zu verstehen.

Praktische Implementierungsstrategien:

- Schrittweise Technologieeinführung

- Mitarbeiter umfassend schulen

- Pilotprojekte zur Validierung nutzen

- Flexibilität und Anpassungsfähigkeit bewahren

Zentralverbinder zeigen beispielsweise, wie präzise technische Komponenten Qualitätssicherungsprozesse unterstützen können. Die Zukunft der Qualitätssicherung liegt in der intelligenten Verschmelzung von menschlicher Expertise und technologischer Innovation.

Im Folgenden wird eine umfassende Tabelle zusammengestellt, die die Hauptstrategien und Maßnahmen zur Qualitätssicherung im industriellen Kontext zusammenfasst.

| Strategie | Umsetzung | Erwartete Ergebnisse |

|---|---|---|

| Qualitätsstandards festlegen | Präzise, messbare Standards entwickeln; regelmäßige Kommunikation | Optimierte Prozesse, gestärktes Kundenvertrauen |

| Mitarbeiterschulungen | Praxisnahe Workshops; technische Trainings; interaktive Seminare | Höhere Qualität, gesteigerte Motivation |

| Prüfverfahren einsetzen | Moderne Messmittel; regelmäßige Kalibrierung | Präzision und Zuverlässigkeit |

| Dokumentation pflegen | Digitale Systeme; klare Richtlinien | Transparenz, Rückverfolgbarkeit, Verbesserungen |

| Rückmeldeschleifen nutzen | Offene Kommunikation; Fehleranalyse | Prozessoptimierung, Innovationsförderung |

| Lieferanten einbinden | Gemeinsame Standards; Leistungsbewertungen | Konstante Produktqualität, Vertrauen |

| Technologien integrieren | Künstliche Intelligenz; Sensornetzwerke | Effizienzsteigerung, Wettbewerbsvorteile |

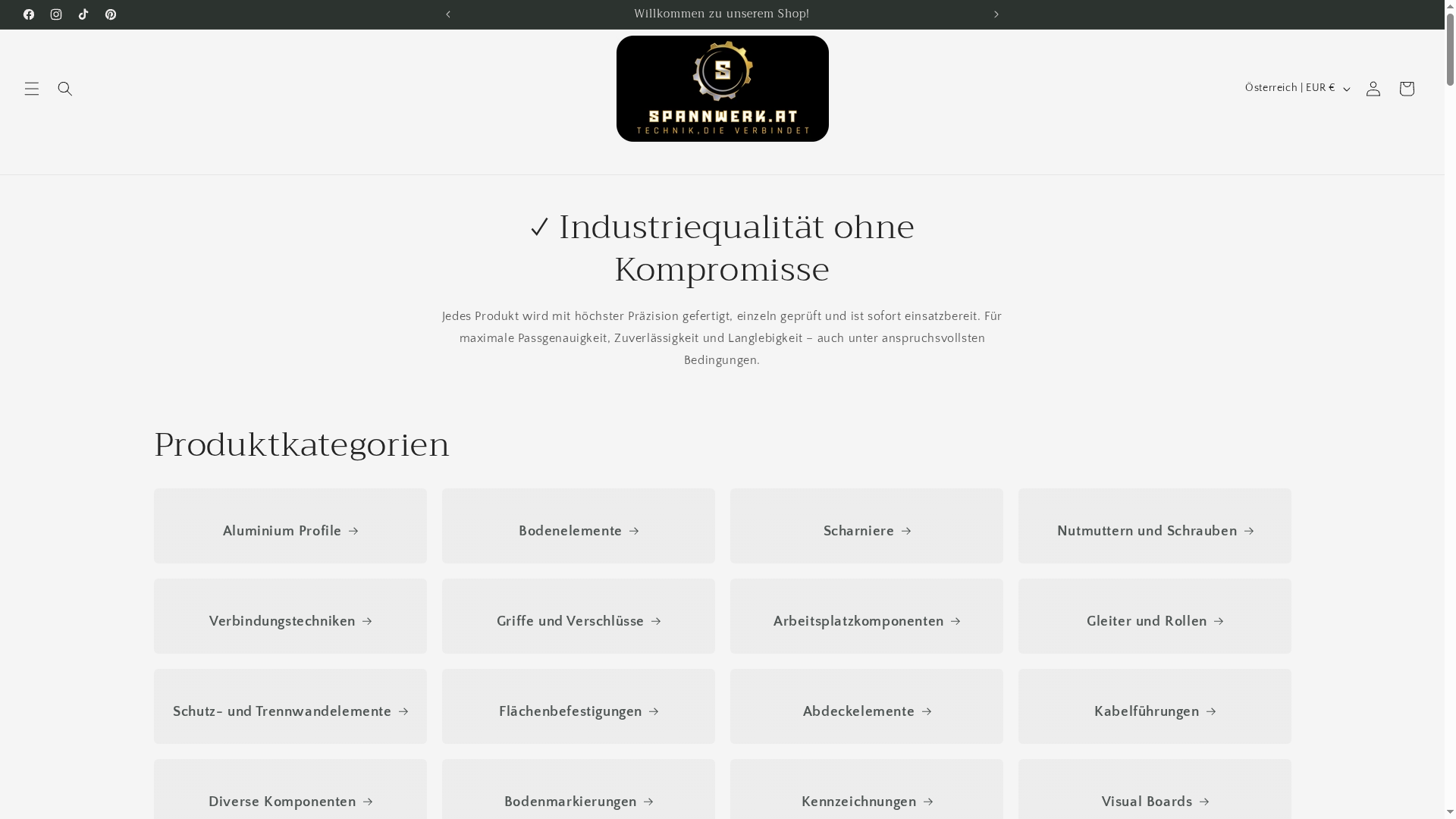

Qualitätssicherung beginnt mit den richtigen Komponenten

Die 7 praxisnahen Tipps in diesem Artikel zeigen wie entscheidend verbindliche Standards präzise Prüfverfahren und eine lückenlose Dokumentation für nachhaltige Qualität sind. Gerade wenn es darum geht robuste Lösungen zu finden die sich nahtlos in Ihre Verbindungstechnik integrieren lassen ist höchste Präzision gefragt. Ohne verlässliche Bauteile kann die beste Qualitätssicherung ins Leere laufen.

Setzen Sie auf hochwertige Produkte von spannwerk.at die Ihre Ziele in der industriellen Qualitätssicherung direkt unterstützen. Unsere Aluminiumprofile, Nutmuttern und Scharniere sind genau auf präzise und wiederholbare Montageprozesse ausgelegt. Profitieren Sie jetzt von der verlässlichen Qualität die Ihre Fertigungsprozesse auf das nächste Level hebt. Entdecken Sie die Vielfalt und bestellen Sie heute noch mit dem aktuellen 10 % Willkommensrabatt auf https://spannwerk.at. Starten Sie jetzt Ihren Weg zu höherer Qualität und weniger Ausfällen.

Häufige Fragen

Wie setze ich verbindliche Qualitätsstandards in meinem Unternehmen um?

Um verbindliche Qualitätsstandards in Ihrem Unternehmen zu implementieren, sollten Sie schriftliche Richtlinien entwickeln und klare Messparameter festlegen. Starten Sie mit einem Dokument, das alle Standards klar definiert, und kommunizieren Sie diese regelmäßig an alle Mitarbeiter.

Welche Schulungsmaßnahmen sind für die Qualitätssicherung notwendig?

Regelmäßige Schulungen sind entscheidend für die Qualitätssicherung. Führen Sie praxisnahe Workshops und technische Trainings durch, um sicherzustellen, dass Ihre Mitarbeiter die aktuellen Qualitätsstandards und -methoden kennen und anwenden können.

Was sind geeignete Prüfverfahren und Messmittel für die Qualitätssicherung?

Geeignete Prüfverfahren sind solche, die höchste Messgenauigkeit und Reproduzierbarkeit bieten. Wählen Sie Messmittel, die spezifisch für Ihre Produktionsprozesse geeignet sind, und stellen Sie sicher, dass diese regelmäßig gewartet und kalibriert werden.

Wie dokumentiere ich alle Qualitätskontrollen effektiv?

Für eine effektive Dokumentation aller Qualitätskontrollen sollten Sie ein digitales System nutzen, das Zeitstempel, Prüfmethoden und Ergebnisse festhält. Dokumentieren Sie jede Qualitätskontrolle detailliert, um Transparenz und Rückverfolgbarkeit zu gewährleisten.

Wie integriere ich Rückmeldeschleifen in meinen Qualitätsprozess?

Um Rückmeldeschleifen in Ihren Qualitätsprozess einzufügen, sollten Sie ein System zur Datenerhebung und offenen Kommunikation einrichten. Ermutigen Sie Mitarbeiter und Kunden, Verbesserungsvorschläge zu machen, um kontinuierliche Optimierungen voranzutreiben.

Warum ist es wichtig, Lieferanten in die Qualitätsstrategie einzubinden?

Die Einbindung von Lieferanten in Ihre Qualitätsstrategie ist wichtig, da deren Qualität direkt die Gesamtqualität Ihrer Produkte beeinflusst. Definieren Sie klare Qualitätsanforderungen und etablieren Sie regelmäßige Leistungsbewertungen, um langfristige Partnerschaften aufzubauen.

Empfehlung

- Arbeitsplatzkomponenten für Lean- & Montagesysteme – SPANNWERK.at

- 10 Tipps, um Photovoltaikanlagen schneller und effizienter zu – SPANNWERK.at

- Werkzeuggleiter Nut 8 1-Loch – kompatibel zu ASPI & passend für ASPB-Systeme – SPANNWERK.at

- Kunststoffpiekser für Sichttasche kaufen – flexibel einsetzbar – SPANNWERK.at

- 7 wichtige Laserservice-Standards für bessere Ergebnisse – Laserdienstleistungen

- 7 Tipps zur Nutzung einer Optimization App für mehr Erfolg